INFORMAÇÕES SOBRE O LASER

LASER (em língua inglesa) significa em poucas palavras o modo de atuação desta

máquina, ou seja: "Light Amplification by Stimulated Emission of Radiation".

Em português seria: Amplificação de Luz por Emissão Estimulada por Radiação

(manteve-se porém, a abreviação inglesa laser para o uso na língua portuguesa).

Do ponto de vista prático, um laser é uma fonte de emissão de raios comprimidos

formando o raio laser que é emitido. Esta “luz de laser” é identificada pelo

comprimento de onda característico de cada tipo de laser e também por uma alta

densidade de potência. Para efetuar a marcação, o raio laser é passado através

de um sistema de lentes e focado no material. O efeito da alteração na superfície

leva a uma modificação do material – por exemplo uma mudança de cor, uma gravura

ou a uma remoção de material.

A maneira como o material se altera, depende basicamente do comprimento de onda

do laser e da densidade de potência do raio laser no foco, mas também depende do

material a ser marcado e dos parâmetros de trabalho - como a potência do laser e

a velocidade de gravação (e também da repetibilidade do pulso de freqüência,

quando se tratar de um laser pulsado).

Os raios laser, passam por um conjunto de lentes, para serem concentrados e produzir a energia localizada para a gravação, marcação e solda. Pode-se usar o laser também na têmpera, corte, furação e alinhamento mecânico. Utiliza-se um conjunto de espelhos para direcionar os raios laser para a lente, resultando um campo de atuação do laser nas peças.

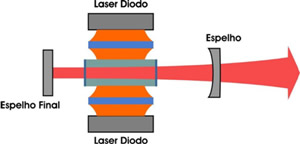

Abaixo um esquema simplificado de funcionamento do laser a diodos.

Tipos de marcação a laser

O laser marca de 3 formas: por remoção de material (sublimação ou ablação), por marcação superficial com mudança de cor e retirando somente as camadas superficiais de materiais de 2 ou mais camadas (materiais de várias camadas de cores onde as de baixo vão "aparecendo" com a retirada da camada superior pela marcação, ou então pintados com retirada da tinta - efeito "night e day" utilizado em auto-rádios, controles e painéis).

Para a marcação laser, a SISMA utiliza exclusivamente fontes de laser Nd Yag, de comprimento de onda constante de 1064nm, significando:

- Alta produtividade (maior velocidade, ou seja, tempos mais curtos).

- Maior qualidade de gravação e precisão de marcação.

- Alta flexibilidade para trocar desenhos e fontes, devido a muitos e variados parâmetros de gravação.

- Melhor ajuste de potência.

A marcação a laser oferece muitas vantagens

Há alguns anos, eram utilizados sistemas de marcação convencionais como carimbos, cunhos, gravação mecânica, corrosão ácida, tampografia ou jato de tinta no campo de marcação de produtos, mas hoje em dia a marcação a laser vem ganhando cada vez mais espaço e tomando o serviço dos métodos de gravação convencionais. Além disso, os sistemas de gravação a laser possuem uma série de vantagens em relação aos sistemas convencionais: como uma pura ferramenta ótica, os sistemas de marcação a laser trabalham totalmente sem a utilização de materiais de adição consumíveis, como tinta de impressão, solventes, ácidos, etc. Conclui-se então, que os sistemas de marcação a laser são sistemas de marcação ecologicamente corretos. Não há desgaste de ferramental e somente há uma pequena influência desprezível no material.

Destaca-se uma alta qualidade de marcação repetida todas as vezes de maneira igual e uma facilidade de poder reproduzir marcação idêntica, igual à da primeira vez. Para a marcação é possível a escolha de uma geometria desejada, pois a marcação laser é totalmente flexível. Pela construção compacta da unidade laser, é possível com o raio laser alcançar também partes de acesso restrito para outros processos e realizar a marcação. Pode-se também marcar peças sensíveis à impressão.

As razões principais para o sucesso da marcação a laser são sem dúvida nenhuma as marcações cada vez mais rápidas, feitas de maneira indelével (não se apaga), atendendo as tolerâncias de fabricação cada vez mais apertadas da indústria e os tempos de ciclo cada vez mais rápidos. Pode-se integrar facilmente um marcador laser em processos totalmente automatizados, pois todas as seqüências são controladas por um computador e os dados são transmitidos através das interfaces existentes que podem ser RS232, I/O Digital e outras.

A marcação a laser também costuma ser resistente ao desgaste por abrasão, com contraste significativo em relação ao material onde é aplicada. A utilização dos sistemas de marcação laser é praticamente ilimitada, sendo que hoje em dia, mais de metade dos fabricantes automotivos e do setor de autopeças a exigem. Outros campos de aplicação são as indústrias de componentes eletro-eletrônicos, farmacêuticas, médicas, odontológicas e de cosméticos, bem como nas indústrias de construtores de máquinas e instalações. Por necessitar pouco espaço útil e pela construção robusta, os sistemas de marcação laser são facilmente integrados em linhas de produção e em postos de trabalho individuais.

Com o laser de marcação, pode-se marcar nas peças números ou datas seqüenciais (por exemplo, número de série, datas, etc), códigos de barras e códigos Datamatrix. Após a marcação de produtos com um código, muitas vezes torna-se necessário efetuar a leitura do mesmo, para obter a identificação e rastreabilidade de cada produto. Esta tendência está em franca ascensão devido as crescentes normas e especificações que a exigem e também para procurar alcançar produções automatizadas com logísticas otimizadas. Neste contexto, o código Datamatrix é cada vez mais utilizado, devido à alta densidade de informações, da segurança de leitura que oferece e também pela possibilidade que apresenta de marcar permanentemente diversos materiais. Em poucos milímetros quadrados se pode inserir uma grande quantidade de dados.

Solda a Laser

Pode-se soldar metais diversos como o aços de todos os tipos – tais como aço para ferramentas e moldes, titânio, ouro, prata, platina, aços inox, e outras diferentes ligas. É possível também soldar diferentes materiais entre si. Uma das vantagens da solda Laser é o pouco calor transmitido à peça soldada, resultando em uma solda que não provoca distorções térmicas no material. Como os tempos de ciclos são muito rápidos, pode-se efetuar altos volumes de trabalho e alta produção com excelente repetibilidade e confiabilidade.

O mínimo e localizado calor criado durante uma solda a laser reduz distorções na peça e permite soldar zonas de contornos e padrões complicados, sem os danificar. A solda a laser também permite fácil acesso a peças com profundidades, cantos, formas e perfis muito acentuados. Peças pequenas de precisão podem ser soldadas mantendo rigorosas tolerâncias.

Na solda pode-se adicionar materiais para se fazer enchimentos de peças. Para cada material diferente existe um fio (ou arame) de solda adequado. Pode-se também utilizar materiais de adição de dureza maior em peças que sofrem maior desgaste.

O laser SISMA Laserman possui as seguintes características fundamentais:

O laser SISMA Laserman possui as seguintes características fundamentais:

- Controle da lâmpada pela corrente elétrica.

- Alta solidez e estabilidade do ressonador.

- O spot mínimo foi reduzido em 30%.